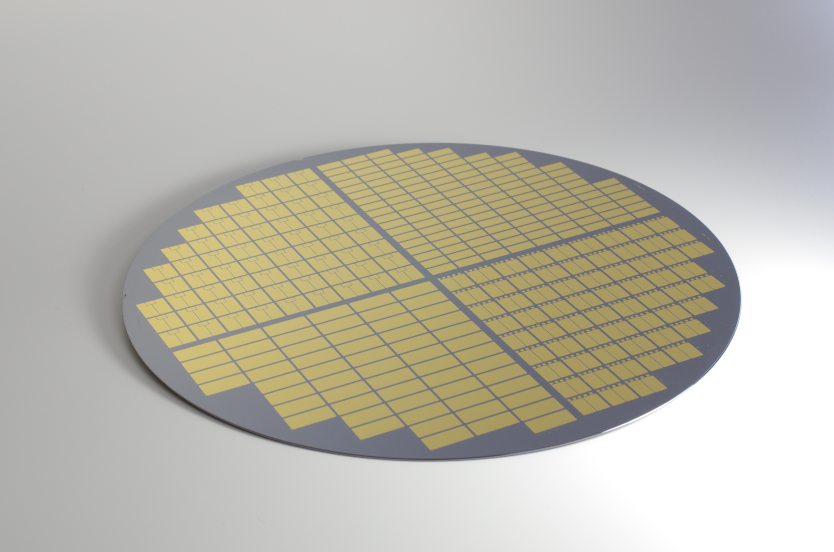

半導体へめっきをする目的として、UBM(Under Bamp Metal、Under Barrier Metal)の形成と半田バンプの形成、配線形成があります。

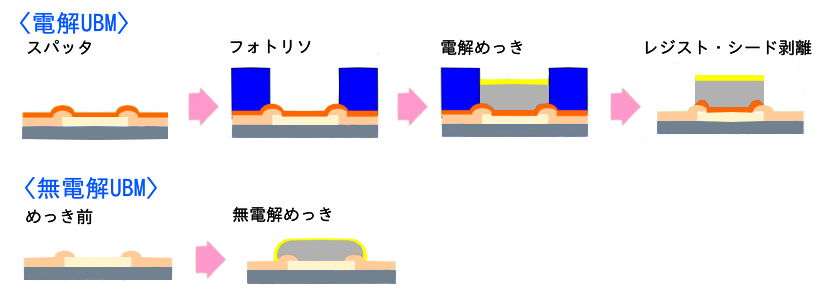

各々、電解めっきと無電解めっきで成膜していく工法がありますが、電極サイズや成膜金属、接合方法などにより工法やめっき仕様を設定する必要があります。

それぞれの工法において得手不得手があるため、まずは電解めっき、無電解めっきの各々のメリット、デメリットを紹介します。

①数μmの微細な電極や配線にもめっきが可能です。

無電解めっきより微細パターンのめっき成膜ができます。

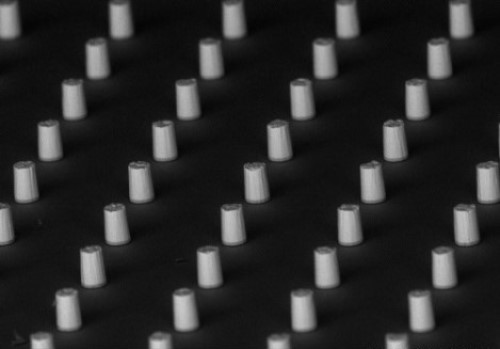

②厚く析出させることができ、 バンプ形成やピラー形成が得意です。

③ 合⾦めっきが可能で、SnAgなどの半田合金めっきでバンプの形成ができます。

④ 液管理が容易なケースが多く、⻑期的に使⽤できるためコストメリットがあります。

①膜厚ばらつきが大きくなる傾向があります。

要求品質によっては、設備側の工夫で分布改善などが必要な場合があります。

②原則として、陽極と陰極が一対となる枚葉処理となります。

③全てのめっきパターンに電気を流す(給電)必要があります。

パターンが独立している場合、前準備としてシードメタル形成とフォトリソ工程が必要になります。

そのため、無電解めっきと比べるとトータル処理工程が長くなります。

①良好な膜厚分布が得られやすく、歩留り向上につながります。

②複数枚の同時投入処理が可能で、大量生産に向いています。

③開口した電極上にのみ析出させることができます。

よって、電気めっきで必要な給電を考える必要はありません。

①数μmの微細な電極や配線にはめっきが析出しにくい場合があります。

※条件の工夫により析出可能な場合もあります。

②めっき膜厚を厚く析出させることは難しく、また、処理時間も非常に長くなります。

③合金めっきの種類が限られます。

④めっき液の管理が難しく、電解めっき液よりもシビアな液管理が必要です。

UBM形成には、膜厚が厚い必要はなく、膜厚ばらつきも小さいため、無電解めっきが最も適しています。弊社でも無電解UBMの実績が多くあります。

バンプ形成の場合、数十μmの厚膜の合金めっきが必要となるため、電解めっきが必要です。

配線形成の場合、ある程度の厚膜が必要となるため、電解めっきが適しています。

しかし、実際には、お客様の製品によって、UBM形成でも電解の方がいい、配線形成でも無電解の方がいい、という、例外も多くあります。

製品や要求事項によっても異なりますので、弊社ではお客様とディスカッションを行って進めさせていただいています。

以下のめっき技術ページも是非合わせてご覧ください。