銅(Cu)は、酸化して変色しやすい金属であるため、日常、目に触れるところで使われていることは少ないでしょう。しかし、他の金属と比べて非常に優れた特性があるため、見えないところで使われているめっきの代表と言えます。

銅めっきには、無電解銅めっき、電解銅めっきがあります。

無電解銅めっきは、数μmの薄膜形成が一般的です。機能性用途としては、樹脂やセラミック等の非導電性材料に銅めっきを行い、導電性を付与するために用いられます。無電解銅めっきをすることで電気が流せるようになることで、次工程で電解めっきを積層していくことができます。

したがって、例えば、樹脂基板へ回路形成するための導電膜として、また、自動車業界で行われているABS樹脂の部品にめっきする際の導電膜としても、無電解銅めっきが使われているものがあります。

同様の目的で無電解ニッケルめっきが使われる場合もあるのですが、無電解銅めっき皮膜のメリットとしては、例えば、柔らかい皮膜であるため、クラックが発生しくくなります。また、ニッケルよりも銅の方が電気抵抗が低くなります。

もちろん、金属材料への無電解銅めっきも可能です。

電解銅めっきは厚付けが可能です。よって、無電解銅めっき→電解銅めっきを行うことで、銅めっきの膜厚を厚くすることができます。

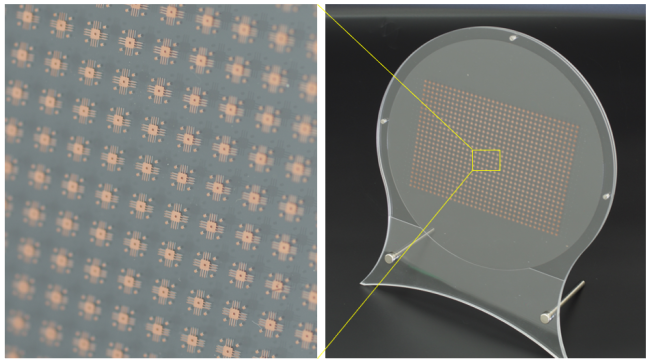

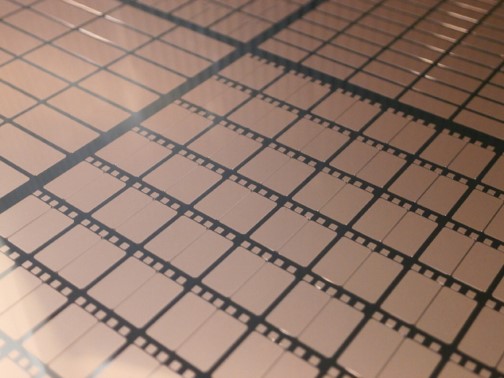

適用例としては、プリント基板の小さな貫通孔の内面に無電解銅めっき→電解銅めっきを行い、回路形成が行われています。また、基板だけでなく、半導体ウエハへの配線形成や、貫通孔埋め込みも電解銅めっきが使われています。

電解銅めっきは、めっき液に専用の添加剤を加えたり、処理条件や工程を工夫することで、表面凹凸を調整することができます。

無光沢めっき(または粗化)は、表面に凹凸をつけることで相手材との接合強度を向上させるメリットがあります。仕上げ処理にコーティングを行う際や、基板同士を接合する際の間の層になる場合に用いられます。

光沢めっきは、表面積を小さくすることで伝送損失を抑えることができます。銅配線形成時には光沢銅めっきが用いられます。

昨今、IoT、自動運転、5G、6G等という言葉が飛び交っています。これらのシステムを展開するには、高速伝送、大容量通信などが必要となり、そのためには、より効率よく電流を流すこと、発生する熱を逃がすことなどが求められます。この点において、銅めっきは非常に重要な位置づけがなされており、最先端技術の機器に対して様々な銅めっき開発が行われています。

銅めっきは非常に機能性に優れためっき種であり、注目されているめっき技術です。当社でも非導電材料へのめっきや貫通孔への埋め込みめっき等、日々、開発を続けています。当社のめっき技術の詳細については、以下のリンクバナーからご覧ください。