防食目的のために施されためっきが、その役目を果たすかどうかを評価することは重要です。目的に応じて、いくつかの耐食性試験が可能です。

めっきは、経時と共にトラブルを起こすことが少なくありません。めっき後すぐは正常だった製品が、一定期間の保管や使用を経て、変色したりふくれたりするトラブルがあります。このような状況を想定して、加速試験や耐食性試験による信頼性評価を行います。

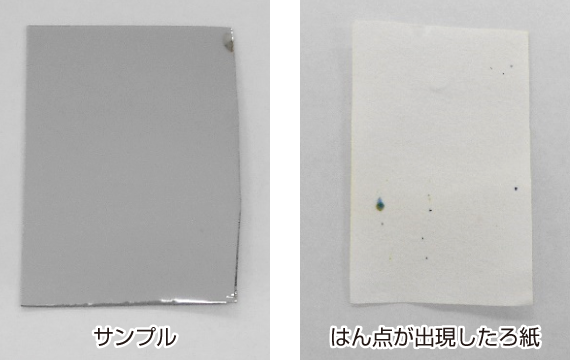

めっき皮膜のピンホールの有無を評価する試験法の1つです。

サンプルに試験液を染み込ませたろ紙をはりつけ、一定時間放置します。ピンホールがある場合は、試験液と素地が反応して青色のはん点が出現します。このはん点の数により評価します。ピンホールがなければ、試験液と素地が触れ合うことがないためはん点が出ることはありません。腐食や変色等でお困りの際は、ピンホールの可能性もありますので評価をお勧めいたします。めっきと下地の組み合わせによって、試験方法が異なります。

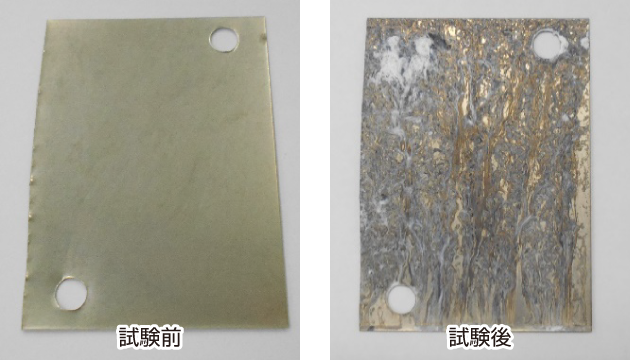

塩水を噴霧させた試験室内に、サンプルを一定時間放置させ、腐食や変色が発生しないかを確認する試験です。

腐食の種類としてはピット状の腐食・素地の腐食によるしみ・りん片状のはくり・こぶ状の腐食・樹枝状の腐食・膨れ・めっき皮膜のはがれなどがあります。

試験結果は、標準図によって0~10に区分されたレイティングナンバで表す場合と、外観によって腐食や変色がないかを確認する場合があります。

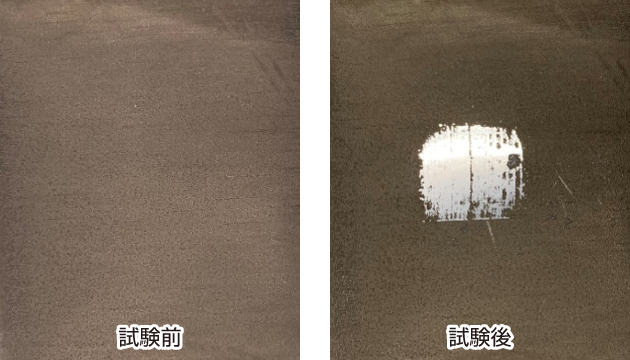

高温度、高湿度(飽和型・不飽和形)に保った試験室内に、サンプルを一定時間放置させ、変化がないかを確認する試験です。

電気機器・電子部品の耐湿評価の加速寿命試験の一つで、樹脂部分に覆われた電子部品の耐久性を評価するために行われます。

はんだ濡れ性試験の前処理として使用する場合もあります。

めっきの密着性は、特に評価したい信頼性の一つですが、定量的な評価が難しいのが現状です。

最も分かりやすく簡単な方法は、テープ試験です。テープを貼りつけ、瞬間的に引きはがしめっきに剥がれや浮きがないかを調べます。その他に、加熱試験や引張試験、曲げ試験などがあります。いずれも、定量値で表すことは難しいため、良 or 否 の定性試験となります。

テープを貼りつけて引きはがすだけの単純な方法ですが、JIS H 8504に規定された正式な試験です。JISには使用するテープの種類や、引きはがし方が細かく決められています。また、過酷条件として、クロスカット法があります。これは、カッターで素地まで達する条こんを作り、その上にテープを貼って引きはがす方法で、よりはがれやすい状況を作り試験します。

テープ試験は、比較的薄いめっきに適しており、硬く厚付けのめっきには適用できません。

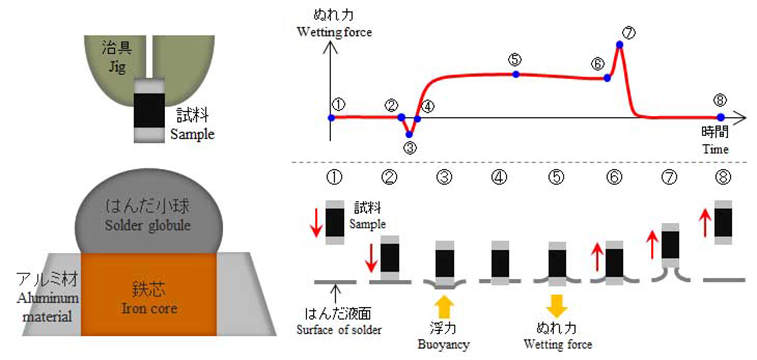

部品をはんだ接合する際に、接着剤の役割を果たすのがめっきです。めっきが溶融したはんだにうまく馴染むかどうかを評価するのが、はんだ濡れ性試験です。溶融はんだへの馴染みやすさを、「はんだ濡れ性」と表現します。この濡れ性が、はんだ接合に大きく関わることから、「はんだ付け性」とも表します。

濡れ性は、濡れが始まる時間や濡れ上がるまでの時間、濡れる力などで表されます。

部品の形状や目的によって、選択する試験の種類が変わります。

数ミリ程度のはんだの小球に部品を浸漬させた時に生じる上下方向の力の変化を時間軸に対して計測する試験方法です。時間軸に応じてはんだと部品との接触角も変化します。はんだがぬれると接触角は鋭角になります。はんだ小球法ははんだ面が平面ではなく曲面であるため、接触角がより鋭角となり評価しやすくなります。極小の電子部品などに適した方法となります。

上記のはんだ小球平衡法は、はんだと部品のぬれ性を評価する試験ですが、ソルダーペースト平衡法はソルダーペーストと部品のぬれ性を評価する試験です。電子部品などの表面実装部品はソルダーペーストを用いたリフローによりはんだ付けされることからこの方法が規格化されました。

ソルダーペーストと部品が接触した状態で、ソルダーペーストを加熱し溶融してからぬれ時間やぬれ力を評価します。測定方法ははんだ小球平衡法と同じで、時間軸に対する力の変化を読み取ります。

人体に直接触れる製品には、汗によるトラブルが想定されます。汗が原因で金属が変色することもありますし、汗によって金属が溶け出すこともあります。溶け出した金属にアレルギー反応を起こすと皮膚がかぶれてしまいます。特にニッケルは材料として使われることが多く、溶け出しやすい金属でもあるため金属アレルギーの代表格となります。

汗は、塩分などが含まれているため水よりも金属を侵しやすいです。製品の信頼性、消費者の安全性のために、人工的に汗を作製して評価する試験方法がいくつかあります。

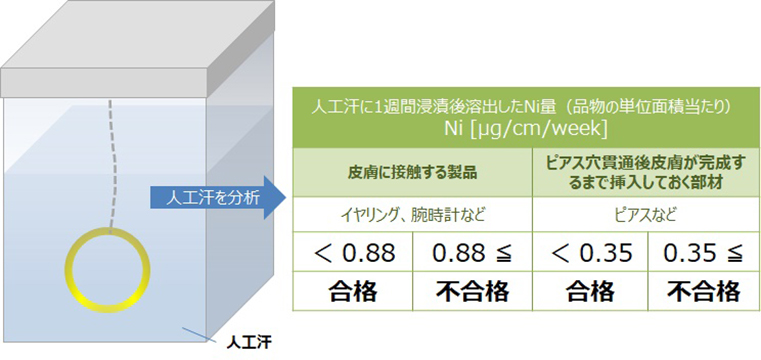

欧州規格EN1811:2011+A1:2015 ニッケル溶出試験で規格化されている試験方法です。

ニッケルは金属アレルギーを引き起こす可能性があり、特にヨーロッパではアクセサリー等、皮膚に直接触れる金属製品のニッケル溶出量を規制しています。

本試験方法では、人工汗に製品を1週間浸漬させ、ニッケルが溶けださないないかを調べます。浸漬後の人工汗中のニッケルを分析することで溶出の有無が分かります。

眼鏡用国際規格「ISO 12870」、JIS B 7285 耐汗性試験で規格化されている試験方法です。

眼鏡は様々な環境のもとで使用され、常に皮膚に接触しているため、高い耐久性が要求されます。

本試験法では、人工汗を入れた密閉容器の大気中に製品を吊り下げ一定温度で放置し変化がないかを確認します。眼鏡と同じように皮膚に触れる製品(例えばアクセサリー)に対しても用いることができる試験です。

アルマイトは、表面に微細な無数の孔が存在する多孔質の状態です。そのため触れると吸着性がありベタベタと吸い付かれるような触感があります。吸着性に優れ、この無数な孔を利用してアルマイトを容易に染色することもできます。一方で、汚染や腐食が起こりやすい状態でもあります。そのため、一般的にアルマイトには封孔処理と呼ばれる処理を行います。これによって表面は化学的に安定し、簡単に反応しなくなるため耐食性が向上します。

封孔度合を判定する方法として、封孔度試験があります。

JIS H 8683-2 で規格化されている試験方法です。

アルマイト品をりん酸-クロム酸水溶液に浸せきさせ、前後重量を測定します。前後重量差(減少量)の度合いによって封孔度を調べる方法です。アルマイト皮膜は封孔されているほど溶解しにくく、封孔されていなければ激しく溶解して減少量が多くなります。

単位面積当たりの質量減少を算出して比較します。酸による前処理の有無を選択できます。

JIS H 8683-1 で規格化されている試験方法です。

皮膜に所定の前処理を施した後、染色液を点滴して皮膜が染料に染色される程度によって封孔度を調べる方法です。封孔されているほど、染料が染み込みにくく、封孔されていなければ染色されます。

色の濃淡を「汚染度スケール」にて比較し、封孔度合いを「汚染度」として数値化できます。青と赤の染色液を選択できます。