めっき技術 TECHNOLOGY

量産実績有り

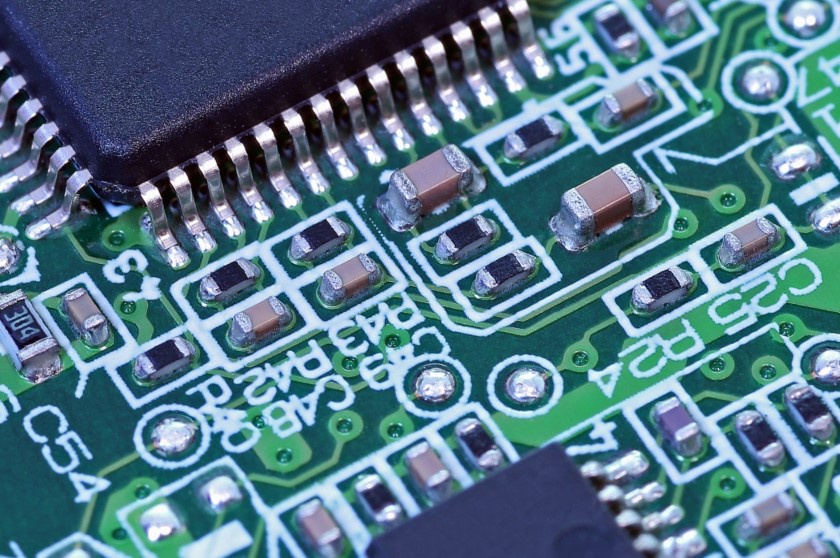

Barrel plating on the fine electronic devices

45年以上の電子部品量産実績をもとに、品質課題解決、迅速な量産化を実現。少量多品種~大量生産まで対応しております。微小サイズ・難素材・特殊形状・車載品・高出力仕様部品などもお任せください。

チップ抵抗器、コンデンサ、インダクタ、バリスタ、サーミスタ

上記 電子部品の電極部分にめっきを行います

製品サイズ

0201~0603サイズ(微小サイズ)

1005~6432サイズ

| 電解ニッケル/スズ | 半田接合 |

|---|---|

| 電解ニッケル/金 | 半田接合、ワイヤーボンディング接合、導電性接着接合 |

| 電解銅/ニッケル/スズ | 抵抗値変動抑制 |

| 電解ニッケル/銅/スズ | 銅ワイヤー接合 |

| 電解ニッケル/パラジウム/金 | ワイヤーボンディング接合 |

| 電解ニッケル/銅 | 基盤内蔵型接合用途 |

|---|

※上記以外の仕様についてもお気軽にご相談ください

小型部品・電子部品へのめっきには、当社バレルめっきでご対応いたします。

バレルめっきは、様々な小型部品に、一度に大数量のめっきが可能な工法です。

一般的なニッケル-スズめっきの他、銅めっき、金めっき、パラジウムめっきにも対応しており、はんだ実装だけでなく、ワイヤーボンディング、導電性接着、基板内蔵用途にもご利用いただけます。各めっきの膜厚もお客様のご要望に合わせ条件設計いたします。

大量生産が可能な工法でのめっきではございますが、少量多品種、電極ペースト開発等の研究開発品も対応しております。

バレルめっき立上げから約半世紀。当社は、培ってきた技術が盛り込まれた様々な量産用バレルめっきラインを保有しております。低コスト化を目的とした自動バレルライン、少量多品種対応の半自動バレルライン、高精度バレルライン、貴金属めっき用バレルラインなど、豊富なラインナップがございます。

★自動バレルラインの場合、以下生産能力を保有しております。

例) 1.0×0.5mmサイズ・・1,000億個以上/年

6.4×3.2mmサイズ・・5千万個以上/年

製品毎の条件設計は当然必要ではございますが、量産時にゼロから設備を設計する必要がないため、量産化へのスピード対応も可能となっております。

0603(0.6×0.3mm)以下の微小サイズ部品には、高精度バレルめっき工法で対応いたします。

部品が微小化するほど、バレル設備に挟まる・めっき液に浮く・膜厚分布が悪くなる、などの品質課題がございますが、当社の高精度バレルめっき工法により、課題を解決するだけでなく、更に良化しためっき品質をご提供いたします。

当工法では、最小0201(0.2×0.1mm)サイズのめっきが可能で、0.1mm程度の電極面にも、均一なめっきが可能です。

当⼯法については、試作段階から量産ラインでの処理が可能となっており、少量試作からスケールアップ段階に向かう際にライン変更検証を行う必要がありませんので、検証期間を短縮することも可能となっております。

一度に大量の製品のめっきができるバレルめっき工法は、めっき中に部品へのストレスが加わる心配がございますが、当社は低ストレスバレルめっき工法もご用意しております。当工法を用いることで、φ0.3mmのシャーペンの芯も折らずにめっきすることが可能です。

電子部品だけでなく、曲がりやすいピン形状の他、様々な特殊形状の部品にもめっきが適用できますので、めっき中のストレスに課題がございましたら、是非ご相談ください。

電解パラジウム皮膜は下地金属(ニッケル)の表面拡散を抑制し、パラジウム皮膜上に金めっきを施すことで、良好なワイヤボンディング特性およびはんだ実装特性が得られます。

当社では99.9%の純パラジウム皮膜形成が可能で、金皮膜の薄膜化をすることができ、金材料削減へと大きな効果が期待されます。まずはお気軽にご相談ください。

バレルめっきの品質で、下記のような課題はございませんか?

・めっき皮膜の応力が大きく、密着性が悪い

・耐薬品性が弱く、素材が溶出してしまう

・部位間でめっき膜厚差がでやすい

・ロット内での膜厚分布が悪い

・めっき中の撹拌により、素材にクラックまたはカケてしまう

・製品同士のくっつきにより、良品率に困っている

・特殊素材のため、めっき伸び(めっき成長)が出てしまう

右図は過去解決してきた課題の一例です。当社では、バレルめっき用のニッケルめっき液だけでも5種類以上のラインナップがあり、製品毎の品質課題に合わせ、バレル・めっき液・めっき条件など、様々なめっき技術で解決をご提案いたします。当社は高品質を強みとしており、IATF16949に準じた設計開発を行い車載製品にも量産実績がございます。

品質課題でお困りでしたら、是非ご相談ください。

・量産対応可能なバレルめっき設備一覧

・量産対応可能なバレルめっき仕様と製品サイズ一覧

試作を依頼する場合はどのような情報が必要でしょうか

基本情報

①製品サイズ・形状・素材成分(電極成分) ②ご依頼数量 ③めっき仕様/狙い膜厚 ④希望納期 等

※その他ご依頼品の特⻑が御座いましたらご連絡いただけるとスムーズです。

量産お見積りを頂きたいのですが可能でしょうか

少量試作及び量産試作をさせて頂き、最終的に数量サイズ・めっき条件・各仕様の決定を以て、量産お見積りを提出させて頂きます。

めっき皮膜の組み合わせは可能でしょうか

基本情報

①ニッケル+スズ(金)めっき ②銅+ニッケル+スズめっき 等

※ご要望に応じてニッケル+銅+スズめっき、ニッケル+銅+ニッケル+スズめっきといった加工も可能です。

狙い膜厚の調整は可能でしょうか

狙いの厚みに調整することが可能です。

各皮膜、ご要望の製品1個からの加工は可能でしょうか

最小1個からの加工が可能です。

※条件出し・評価等に別途サンプルをご準備頂く場合が御座います。